一、SMT貼片加工的基本概念

表面貼裝技術(SMT)是目前電子制造行業廣泛采用的一種高效電路板組裝技術,通過將表面貼裝器件(SMD)精準地貼裝到PCB的指定焊盤上,經過回流焊接等工藝,實現電子產品的組裝。SMT貼片加工以高密度、高可靠性、高自動化為特點,但也面臨一些常見的品質問題。以下將解析這些問題的成因及解決方案。

二、SMT貼片加工的常見品質問題

1. 虛焊(Cold Solder Joint)

- 現象:焊點看似正常,但接觸不良,導致電氣連接不穩定。

- 原因:

- 焊膏涂布不足或質量不良。

- 回流焊溫度曲線不符合要求,未達到焊膏熔化溫度。

- 器件或焊盤表面氧化嚴重,影響焊接效果。

- 解決方案:

- 使用優質焊膏并定期檢查涂布設備的工作狀態。

- 根據器件和焊膏特性優化回流焊溫度曲線。

- 定期清潔焊盤表面,確保器件無氧化。

2. 偏位(Component Misalignment)

- 現象:器件與焊盤未對準,可能導致電氣失效。

- 原因:

- 貼片機編程不準確或校準不良。

- 焊膏涂布不均,器件回流焊時滑動。

- PCB設計不合理,焊盤布局不對稱。

- 解決方案:

- 定期校準貼片機,確保高精度貼裝。

- 使用高質量模板,確保焊膏涂布均勻。

- 優化PCB設計,確保焊盤對稱且匹配器件。

3. 短路(Solder Bridge)

- 現象:相鄰焊點間形成錫橋,導致短路。

- 原因:

- 焊膏涂布過多,導致焊料在回流焊時流動過度。

- 焊盤間距過小或焊膏模板開口不合理。

- 回流焊溫度過高或升溫速度過快。

- 解決方案:

- 根據設計優化焊膏涂布量,選擇適合的模板厚度和開口。

- 確保焊盤間距符合設計規范,調整模板設計以減少錫橋風險。

- 控制回流焊溫度曲線,避免過熱問題。

4. 錫珠(Solder Balling)

- 現象:焊點附近出現多個錫珠,可能引發短路或焊點不穩定。

- 原因:

- 焊膏中助焊劑揮發不充分,導致錫珠飛濺。

- PCB表面污染,阻礙焊料的流動。

- 回流焊溫度曲線設置不當,導致焊膏不均勻熔化。

- 解決方案:

- 使用高質量焊膏,減少助焊劑含量。

- 確保PCB表面清潔,無油污或灰塵。

- 優化回流焊溫度曲線,確保焊膏均勻熔化。

5. 空洞(Void)

- 現象:焊點內部或焊盤之間出現氣泡,降低焊接強度和熱傳導性能。

- 原因:

- 焊膏中揮發物含量高,未完全揮發即封閉。

- 回流焊升溫速度過快,氣體未能完全排出。

- PCB或器件焊盤表面涂層不平整。

- 解決方案:

- 選擇低揮發物焊膏,避免氣體殘留。

- 控制回流焊升溫速率,確保氣體充分排出。

- 檢查焊盤涂層質量,確保表面平整無缺陷。

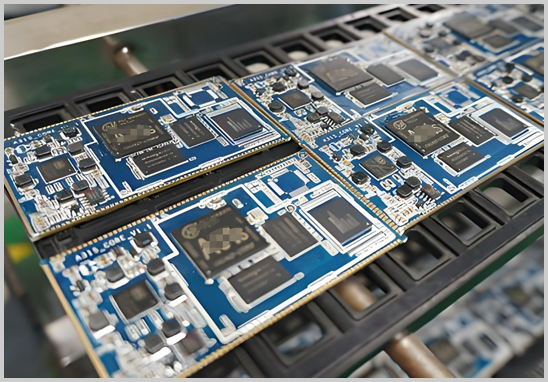

三、深圳宏力捷電子的SMT貼片加工服務

深圳宏力捷電子擁有超過20年的PCBA加工經驗,專注于為客戶提供高品質的SMT貼片加工服務。我們的優勢包括:

1. 專業設備:配備多條全自動高速貼片生產線、精準涂布設備和高性能回流焊爐,確保加工質量穩定。

2. 嚴格品控:執行全面的質量管理體系,涵蓋來料檢驗、過程控制、出貨檢驗等環節,確保零缺陷交付。

3. 技術團隊:由經驗豐富的工程師組成團隊,提供從設計優化到加工生產的一站式支持服務。

4. 靈活服務:支持大批量生產和小批量快速打樣,滿足客戶多樣化需求。

如果您正在尋找可靠的SMT貼片加工合作伙伴,深圳宏力捷電子將是您的不二選擇。我們期待與您合作,共創高品質電子產品!

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料